Actualités

SEPEM COLMAR 2024, RENDEZ-VOUS INDUSTRIEL DE LA RÉGION EST

Venez rencontrer ARRK au salon SEPEM de Colmar du 4 au 6 juin 2024 SEPEM réunit toutes les industries en proposant une solution complète aux...

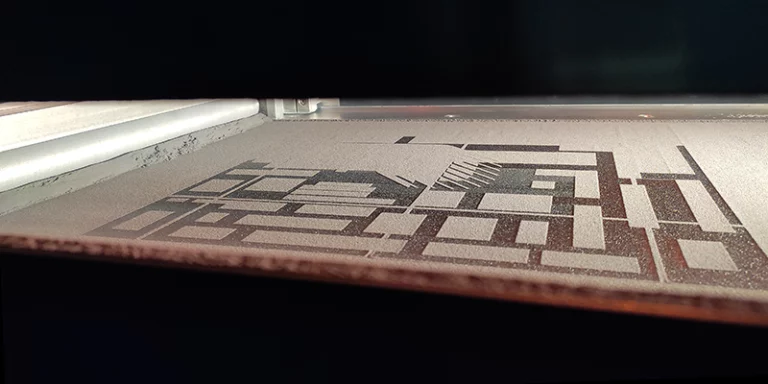

Lire la suite »ARRK RENFORCE SON OFFRE EN IMPRESSION 3D SLS

UN ÉQUIPEMENT D’IMPRESSION 3D SLS DE DERNIÈRE GÉNÉRATION ARRK a choisi d’acquérir une nouvelle machine d’impression 3D SLS, le modèle Farsoon SS403P. Grâce à cet...

Lire la suite »UN MODÈLE D’INNOVATION INCLUSIVE

Niché au cœur du pôle scientifique de Grenoble, Y.SPOT se distingue en tant que catalyseur d’innovation ouverte et collaborative, propulsé par le Commissariat à l’Énergie...

Lire la suite »DES LENTILLES HAUTE TRANSPARENCE POUR GUIDER EFFICACEMENT LES MARINS

ARRK travaille avec le CEREMA, une agence publique œuvrant pour la transition écologique et la décarbonation de l’économie. Son unité « Mer et littoral » s’est adressée à...

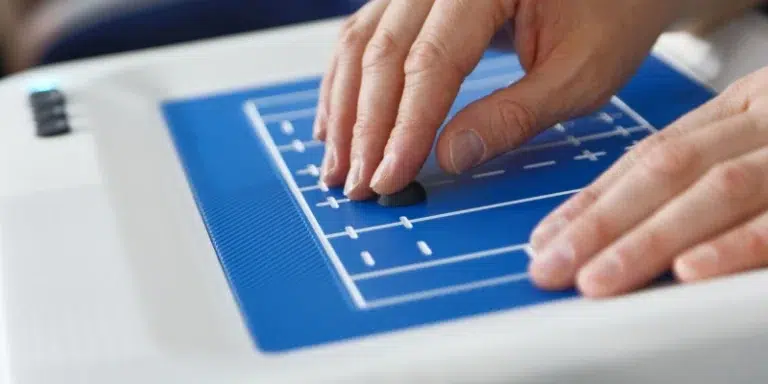

Lire la suite »UNE MAQUETTE DE CHAUSSURE DE SKI DISRUPTIVE AU CES DE LAS VEGAS

ARRK et Tweener, agence de design et ingénierie spécialisée en éco-conception, ont collaboré sur le prototypage d’une chaussure de ski disruptive. Les ingénieurs Tweener ont...

Lire la suite »DE PASSIONNANTES PERSPECTIVES POUR ARRK EN 2024

Craig Vickers, Directeur ARRK Europe: “En ce début d’année, je suis très enthousiaste des perspectives de l’année 2024. Je souhaite partager ces bonnes nouvelles avec...

Lire la suite »ARRK EXPOSE À SEPEM ROUEN DU 23 AU 25 JANVIER 2024

Pour la toute première fois, ARRK exposera au salon SEPEM de Rouen, le rendez-vous industriel de la région Nord-Ouest ! SEPEM s’adresse à toutes les...

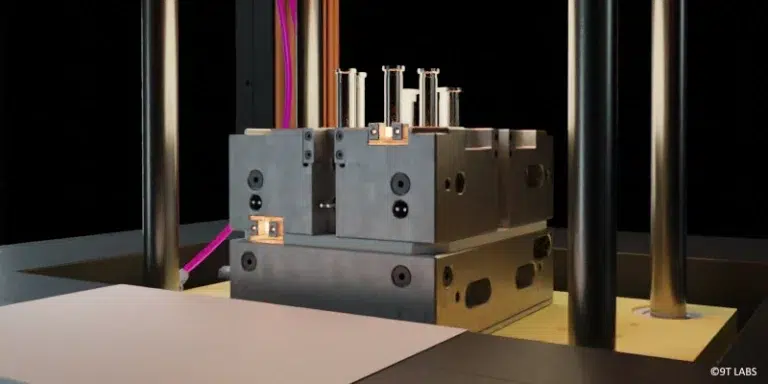

Lire la suite »QUAND OUTILLAGE ET IMPRESSION 3D FUSIONNENT…

9T Labs est pionnière dans le mariage de la fabrication additive et du moulage par compression. Cette innovation permet la production en série de pièces...

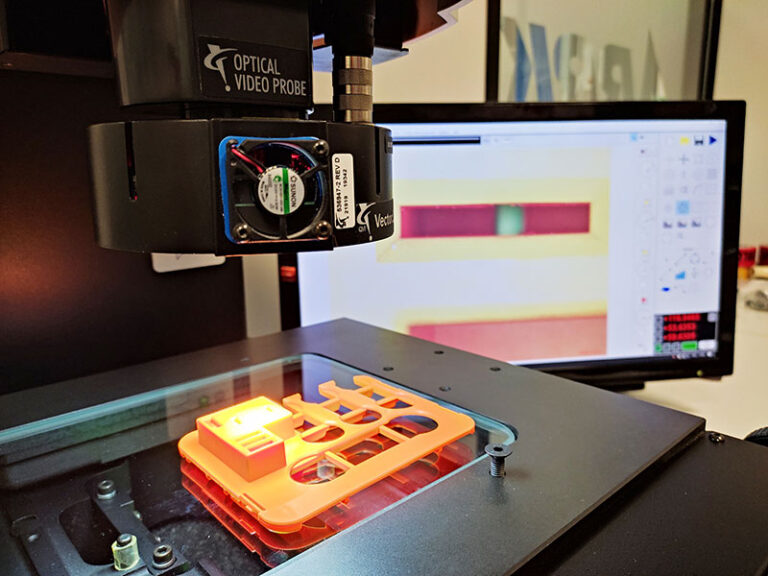

Lire la suite »LES CONTRÔLES MÉTROLOGIQUES SE DÉVELOPPENT EN PROTOTYPAGE RAPIDE, ARRK ADAPTE SON OFFRE

Alors que les prestations de métrologie sont courantes dans les projets « Petite série », nos Chefs de Projets spécialisés en prototypage rapide gèrent un nombre croissant...

Lire la suite »DES PROTOTYPES DE MONOCULAIRE HIGH TECH

Le groupe Elynxo est spécialisé en ingénierie, fabrication et maintenance d’équipements optroniques (systèmes optiques munis d’électronique) pour les applications civiles et le secteur défense. Ses...

Lire la suite »MAQUETTES ARRK, RÉVÉLATRICES DE TALENT ARTISANAL

Le pôle Maquette ARRK est le lieu où s’exprime la créativité par nature. Depuis 2018, nous avons l’honneur de contribuer aux développements artistiques de Paelis....

Lire la suite »ARRK ACCOMPAGNE LES PROJETS « NOUVELLES MOBILITÉS »

À travers les développements produits de ses clients, ARRK se retrouve au cœur des évolutions de notre société. C’est ainsi que nous collaborons de plus...

Lire la suite »